Structural Simulation merupakan salah satu apps yang ada pada 3DEXPERINCE Works

yang berfungsi sebagai solusi untuk menganalisa kekuatan dari struktur dengan menggunakan Abaqus Solver. Structural Simulation menjembatani SOLIDWROKS Users agar dapat menggunakan teknologi Abaqus untuk mengatasi berbagai permasalahan kekuatan struktur dimana SOLIDWORKS Simulation tidak mampu melakukan komputasi secara cepat dan kasus Finite Element Analysis (FEA) yang hanya bisa diselesaikan menggunakan Abaqus Solver. Abaqus Solver memiliki dua macam jenis analisa yaitu

Implicit Solver dan Explicit Solver yang bergantung kepada tingkat kompleksitas masalah yang dianalisa.

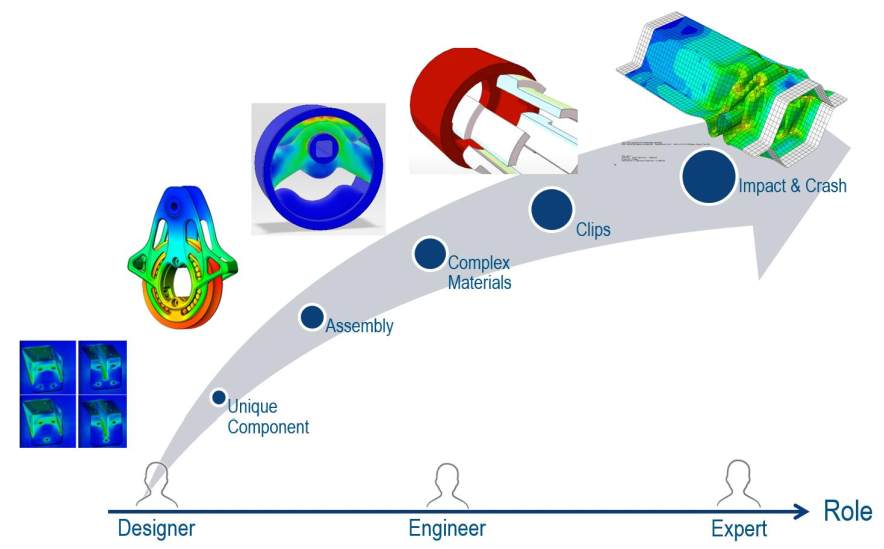

Roles yang Ditawarkan di 3DEXPERIENCE Works

3DEXPERIENCE Works memiliki beberapa roles yang titawarkan kepada pengguna

berdasarkan tingkat kompleksitas masalah yang dihadapi diantaranya Designer, Engineer dan Expert. Semakin tinggi tingkatan rolenya maka kapabilitas simulasi yang dapat digunakan semakin banyak dan sebaliknya semakin rendah rolenya kapabiltas simulasi semakin sedikit. Dalam hal ini role tertinggi adalah Expert dan terendah Designer. Pada Role Designer, simulasi yang bisa digunakan hanya pada statik (Static Analysis) baik untuk part/assembly.

Pada Role Engineering sudah bisa melakukan simulasi

dinamik sebatas linier (Linear Dynamic). Sedangkan Role Expert sudah mencakup material Complex (karet, busa, gasket dan nonlinier material) hingga Impact dan Crash analisis seperti diagram berikut

Metal Forming on 3DEXPERIENCE Works

Seperti yang dijelaskan sebelumnya bahwa role-role memiliki kapabilitas yang berbedabeda satu dengan yang lainya mengikuti jenis analisa yang ditawarkan. Namun pada kasus ini role apakah yang digunakan untuk melakukan analisa Metal Forming seperti berikut.

Untuk kasus ini kita pilih Expert Role karena pada role sebelumnya tidak dapat melakukan analisa nonlinier dengan speed yang sangat cepat. Expert Role terbagi menjadi dua macam kecepatan gerak untuk speed yang lambat menggunakan Implicit Solver dan speed yang sangat cepat menggunakan Explicit Solver.

Pada kasus ini proses pembentukan produk mennggunakan waktu yang sangat singkat (cepat) sehingga membutuhkan Explicit Solver. Implicit Solver berada dalam Structural Performance Engineer (SPE) Role sedangakan Explicit Solver berada pada Structural Mechanics Engineer (SME) Role.

Beberapa contoh proses Metal Forming seperti Stamping, Punch Stretching, Forging,

drawing dapat diselesaikan menggunakan 3DEXPERIENCE Works dengan Role Structural Mechanics Engineer (SME) seperti proses berikut.

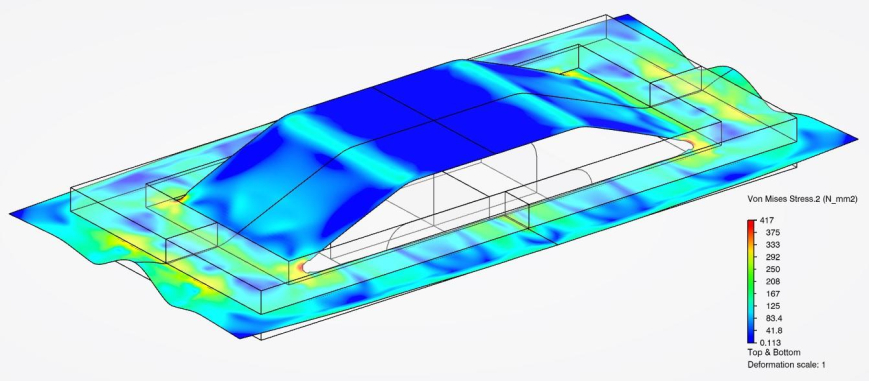

Plot Von Mises pada Sheet Metal Part

Ketika melakukan analisa Metal Forming kita sering menemukan kesulitan karena

permasalahan seperti bentuk geometri, material dan kontak nonliner yang membutuhkan waktu simulasi yang panjang dan kerumitan yang kompleks yang berakibat terhadap biaya (cost).

Dengan menggunakan Finite Element Analysis (FEA) 3DEXPERIENCE Works mampu menghemat biaya (cost) dan mempercepat design process dengan melihat bagian potensial yang perlu diperbaiki.

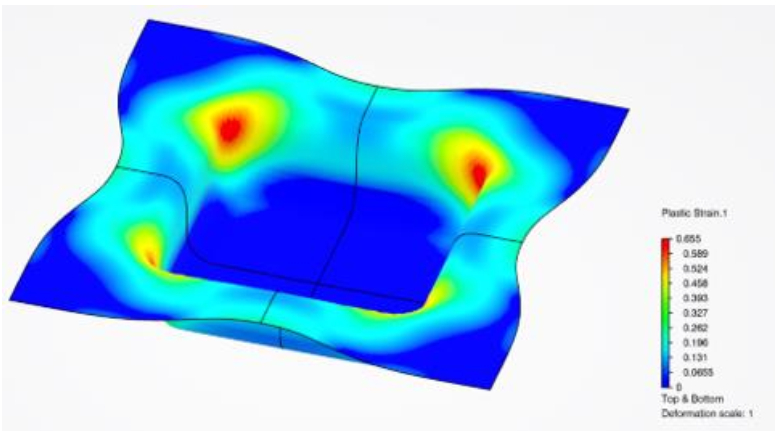

Plot Plastic Strain pada Deep Drawing Process

Ketika melakukan analisa Metal Forming kita bisa melihat beberapa potensi kecacatan

yang ada pada komponen yang disimulasikan seperti wrinkling (keriput) dan thinning (penipisan).

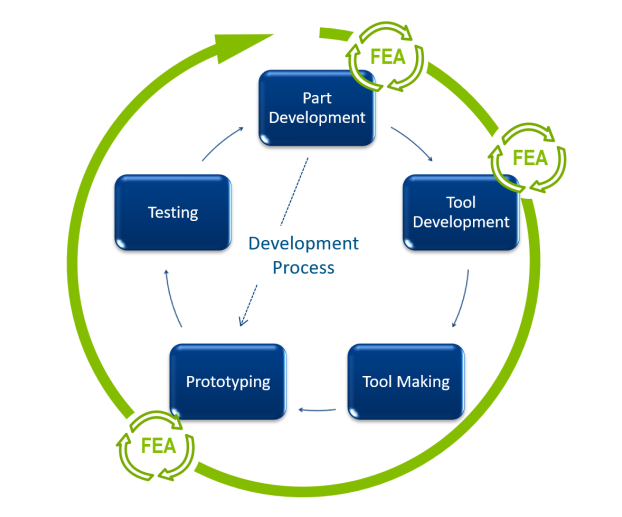

Komparasi Proses Tradisional dan Finite Element Analysis (FEA)

Sebelumnya ketika membuat suatu produk dari hasil Metal Forming kita merancang

Tools yang dapat membantu untuk proses pembuatan Metal Forming seperti Jig, Dies dan Mold. Kemudian kita buat Produk tersebut dengan Tools yang sudah dibuat untuk memvalidasi hasil apakah sudah baik atau masih menimbulkan kecacatan produk.

Dapat dilihat pada skema berikut terdapat dua

proses yaitu Tradisional dan Finite Element Analysis (FEA). Pada proses Tradsional dimulai dari Part Development produk dirancang sedemikian rupa, kemudian dilanjutkan dengan proses Tool Development untuk membuat beberapa rancangan Tools untuk membuat Produk.

Selanjutnya dilanjutkan dengan Tool Making untuk mewujudkan Tools yang sudah dirancang. Selanjutnya dilakukan proses Prototyping semua Tools dirakit menjadi satu kesatuan. Terakhir dilakukan proses Testing untuk menguji apakah Tools dapat membuat Produk secara sempurna atau tidak

Selanjutnya untuk proses dengan menggunakan Finite Element Analysis (FEA) dimana

akan menghilangkan beberapa proses seperti Tool Making, Testing yang menyisakan diantaranya Part Development, Tool Development dan Prototyping seperti pada gambar diatas dengan menggunakan komputer tanpa harus membuat model nyata (Real Prototype). Dari keseluruhan proses, Finite Element Analysis (FEA) dapat mempersingkat waktu (time consuming) dan biaya (cost) untuk mengurangi material dan proses pembuatan prototype.

No responses yet