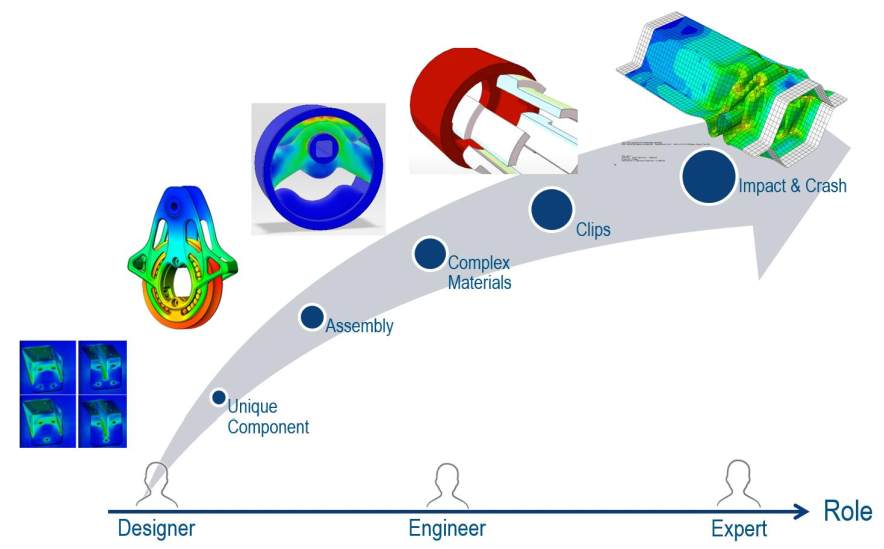

Taukah anda Abaqus Unified FEA adalah Solusi lengkap untuk simulasi yang realistis, sekarang ini software untuk […]

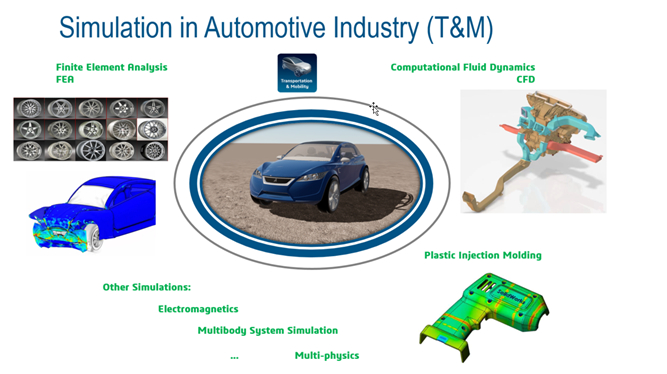

Transporasi dan Mobilitas (TM) atau Industri Otomotif mempengaruhi kehidupan kita sehari-hari dalam berbagai cara yang berbeda. […]

Untuk tutorial solidworks kali ini kita akan membahas tentang kemampuan dalam produk SOLIDWORKS Simulation Professional yaitu optimasi […]

Come and see solutions for the following issues, PT Arismadata Setia kembali akan menyelenggarakan Seminar Solidworks […]