SOLIDWORKS Plastics – Injection plastic adalah system penyuntikan material plastik cair kedalam suatu cetakan untuk mendapatkan suatu product yang telah di design sebelumnya. Injection plastic ini banyak diterapkan di product – product berbahan plastic seperti casing HP , gelas plastic , kotak sabun , casing – casing electronic yang dari plastic dll.

Di zaman dulu membuat cetakan plastic menggunakan perhitungan yang sangat rumit ,terus dicoba berkali – kali untuk mendapatkan cetakan yang paling bagus , cetakan yang gagal dibuang dan pengeluaran semakin banyak.

Nah sekarang tidak perlu ribet – ribet seperti itu, sekarang ada software Simulasinya. Jadi tidak perlu menggunakan perhitungan yang sangat rumit yang membuat kita tidak bisa tidur dan buang- buang cetakan yang gagal.

Cukup dengan software simulasi ini akan mengurangi jumlah trial yang biasanya sampai 5 kali dengan SOLIDWORKS Plastic hanya 2x saja , jadi mengurangi biaya dan bisa tidur nyenyak.

Berikut ini contoh jenis NG / Defect ( cacat ) yang dapat kita simulasikan dengan Software SOLIDWORKS Plastic.

- Short Shot

Short Shot adalah suatu kondisi dimana, plastik leleh yang akan diinjeksikan kedalam cavity tidak mencapai kapasitas yang ideal atau sesuai settingan mesin. Sehingga plastik yang diinjeksikan kedalam cavity mengeraster lebih dahulu sebelum memenuhi cavity.

Penyebab Short Shot :

- Karak teristik viskositas dan fluiditas daripada plastik.

- Design cetakan (mis: desain gate, desain keberadaan venting udara, konstruksi bushing & bosh etc).

- Kondisi molding.

- Performa molding dan mesin itu sendiri.

Pemecahan masalah :

- Supply material harus selalu berkelanjutan jangan sampai ada jeda.

- Meningkatkan kecepatan injeksi material.

- Meningkatkan suhu material sesuai dengan batasannya.

- Mengganti fluiditas material dengan yang lebih baik.

- Menstandarisasi ketebalan dinding padatiap-tiap cavity

2. Sink Mark (shrink mark)

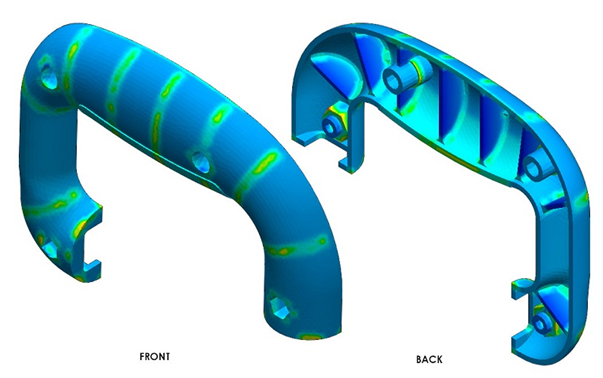

Sink mark merupakan cekungan atau lengkungan yang terjadi pada permukaan luar pada komponen yang dibentuk. Terjadinya perbedaan ketebalan pada permukaan benda juga dapat disebut sebagai sink mark. Sink bisa juga bukan termauk deffect. Tetapi lain lagi bila pengaruh pada penampilan, sink mark dapat diberlakukan pada produk yang memperhatikan kualitas penampilan. Fenomena ini sering menjadi masalah sebagai cacat tetapi masih tergantung pada kualitas produk. Fenomena sink mark tergantung daripa dashringkage daripada plastik sendiri, dalam hal tertentu fenomena ini terjadi selama masa transisi dari kondisi cair pada injector dengan kondisi yang solid pada saat pendinginan.

Penyebab :

- Perbedaan ketebalan produk tetapi bukan dari desain produknya.

- Perbedaan temperature core dan cavity.

- Loading time material terlalu cepat.

- Temperature resin, temperature die, injection speed terlalu tinggi atau rendah.

- Kurangnya kemampuan pendinginan dari die itu sendiri.

- Peningkatan suhu karena putaran screw terlalu cepat.

Pemecahan masalah :

- Menstandarisasi ketebalan material.

- Mensetting ulang temperature antara core dengan cavity.

- Mengurangi loading time material sesuai dengan viskositas material yang digunakan.

- Mereduksi temperature die, temperature resin, dan injection speed.

- Menggunakan die dengan kondukt tivitas panas yang lebih baik.

- Mengurangi putaran screw agar suhunya tidak terlalu tinggi.

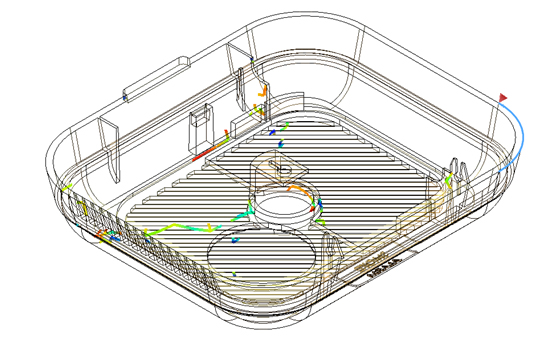

3. Air Trap

Air Trap / biasanya di sebut gelembung udara yang yang terperangkap dalam produk. Biasanya terjadi pada saat proses injeksi material kedalam cavity. Udara tidak sempat keluar melalui airvent pada saat material plastik memasuki cavity. Bisa juga oleh gas yang tercampur dengan material cair dalam cylinder.

Penyebab :

- Gas yang masih terperangkap didalam cylinder.

- Udara yang masih terjebak didalam cavity yang belum sempat keluar melalui air vent.

Pemecahanmasalah :

- Pastikan material sudah melalui proses pengeringan yang benar.

- Naikkan screw back pressure selama proses plasticizing untuk memaksa gas keluar dari cylinder.

- Perbaiki sistem ventilasi gas pada mold agar gas tidak terjebak didalam produk.

- Turunkan speed injection untuk memberi waktu agar gas keluar melalui sistem ventilasi

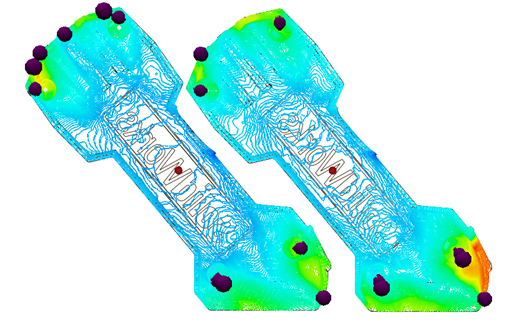

4. Weld line

Weld line dikatakan ketika dua atau lebih aliran lelehan depan material yang digambarkan dengan garis “V” sempit yang bertemu pada kedua ujung aliran lelehan material. Fenomena ini biasanya terjadi pada saat menggunakan sisipan, atau multi-point gate. Secara teori tidak dapat dihilangkan, oleh karenanya hanya dapat diminimalisir atau dipindahkan. Untuk mata yang kurang terjadi fenomena ini mungkin terlihat sebagai crack, kehadiran weld line ini di daerah konsentrasi tegangan dapat menyebabkan masalah kekuatan. Karena itu penanggulangannya harus dilaksakan sesegera mungkin.

Penyebab :

- Mold atau material temperature yang diatur terlalu rendah, bahan yang dingin ketika bertemu tidak akan menyatu dengan sempurna.

- Titik antara injeksi dan transfer terlalu dini.

- Waktu pendinginan yang terlalu singkat sedangkan suhu material cukup tinggi.

Pemecahan masalah :

- Tingkatkan suhu cylinder dan mold.

- Tambah injection speed dan injection pressure.

- Sprue bushing dan runner jangan terlalu kecil.

- Airvent harus memadai dan jangan tersumbat.

- Cycle time jangan terlalu cepat dan jangan terlalu banyak saluran masuk.

- Tingkatkan back pressure.

Untuk lebih jelasnya mengenai SOLIDWORKS Plastic silahkan hub kami :

PT Arisma Data Setia

Reseller Resmi SOLIDWORKS

One response

[…] proses injeksi plastik seorang engineer harus bisa memastikan, apakah product tersebut akan dapat diproduksi dengan […]