Dimana-mana ada produk yang terbuat dari material plastik, sebagai contohnya adalah produk cetakan pasir pantai, Bagaimana […]

Desain yang benar-benar hebat adalah desain yang inovatif dan yang sesuai dengan kebutuhan para pelanggan kita, […]

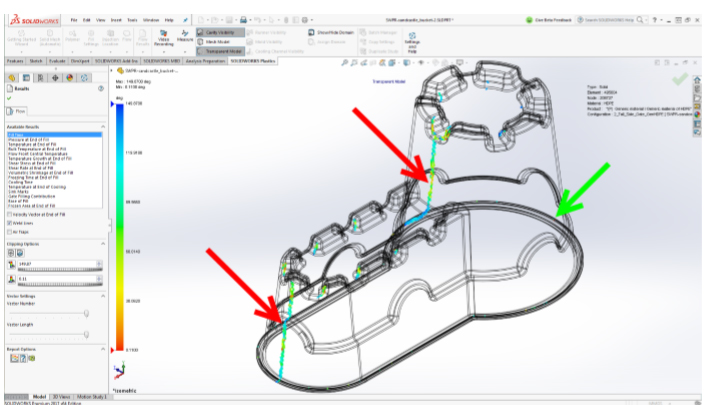

Akankah desain Anda melewati proses injection molding? Periksa dengan SOLIDWORKS Plastic , Memproduksi komponen injeksi plastik berkualitas […]

SOLIDWORKS Plastics – Injection plastic adalah system penyuntikan material plastik cair kedalam suatu cetakan untuk mendapatkan […]

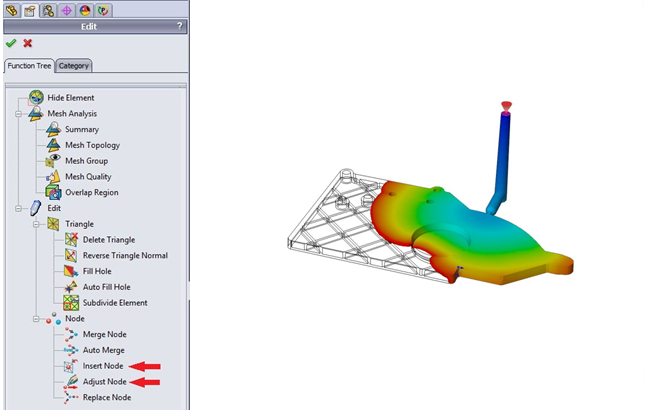

Menambah dan Memodifikasi Nodes pada saat shell mesh di SolidWorks Plastics, Seperti yang sudah kita ketahui […]

SolidWorks Plastics – Pernahkah Anda menjumpai kata-kata defect, short shot, shink mark, weld line dsb. ??? […]