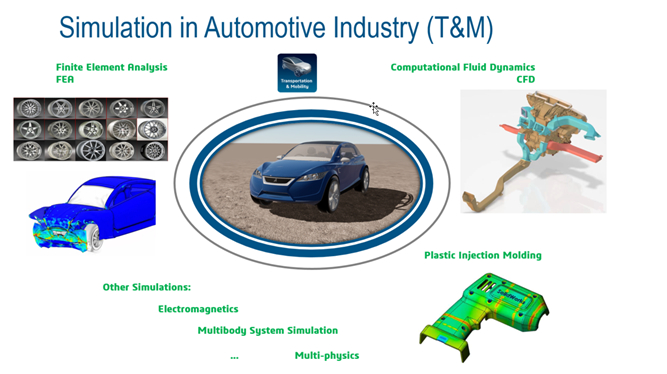

Transporasi dan Mobilitas (TM) atau Industri Otomotif mempengaruhi kehidupan kita sehari-hari dalam berbagai cara yang berbeda. […]

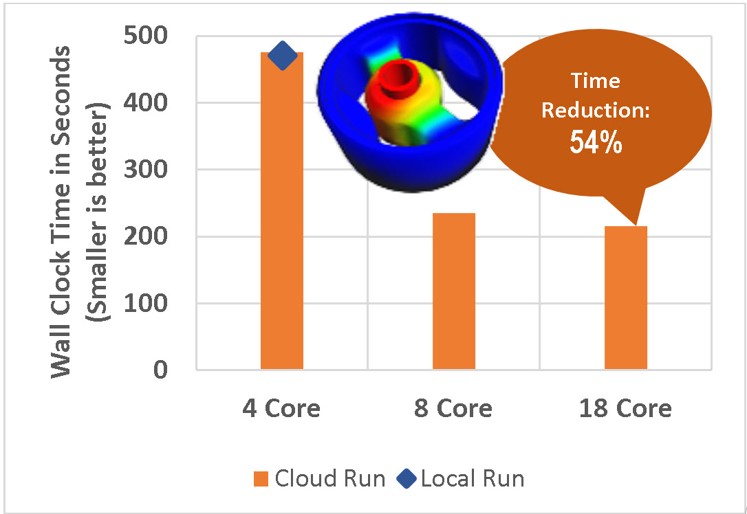

3DEXPERIENCE Works Simulasi adalah kumpulan solusi simulasi yang terhubung, kuat, dan kolaboratif pada platform 3DEXPERIENCE® berbasis […]

Pernahkan rekan-rekan merasa kesulitan dalam mencari Part-part yang Common Use? Sudah dicari ke beberapa Forum dan […]