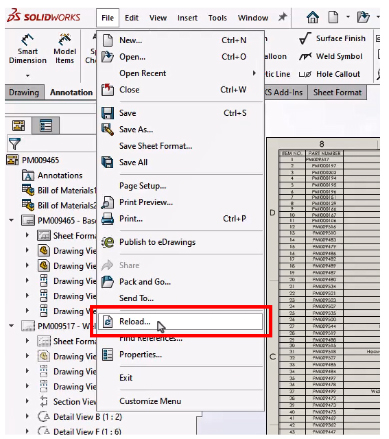

Hai sobat SOLIDWORKS, tentunya sudah tidak asing lagi dengan fitur utama dari SOLIDWORKS 2025 yaitu Drawings, […]

Halo rekan-rekan SOLIDWORKS dimanapun berada, pada Artikel kali ini kita akan membahas mengenai Fitur apa saja […]

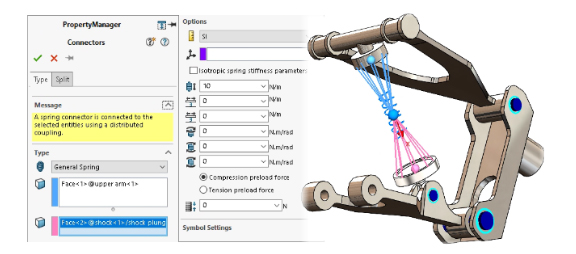

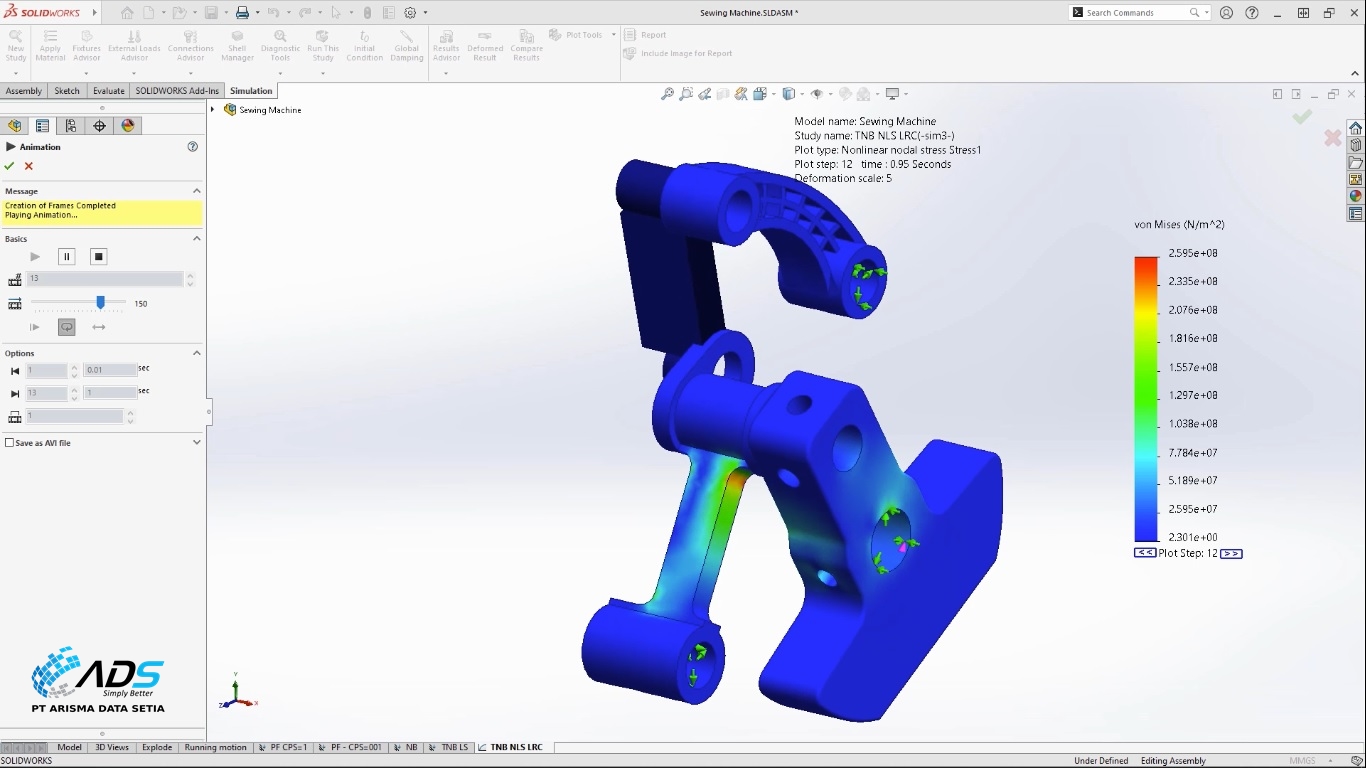

SOLIDWORKS Simulation memiliki banyak manfaat untuk seorang engineer. Dengan menggunakannya, seorang engineer dapat melakukan validasi atau […]

Hai Smart Engineer, Dalam era industri modern, kecepatan dan efisiensi dalam pengembangan produk sangatlah penting. […]

Dalam industri yang kompetitif, mempercepat proses pengembangan produk dengan tetap mempertahankan kualitas adalah tantangan besar. Salah […]

Apa kabar Sobat Engineer, Kembali lagi pada blog solidworks Arismadata. Kali ini kita akan membahas mengenai […]