Dimana-mana ada produk yang terbuat dari material plastik, sebagai contohnya adalah produk cetakan pasir pantai,

Bagaimana SOLIDWORKS Plastic bekerja untuk menganalisa produk tersebut.

Akhir pekan lalu saya membersihkan rumah dan berberes semua perlengkapan pantai anak-anak, ember, sekop, dan sejenisnya. Yang membuat saya berpikir, mungkinkah saya seorang engineer dengan ilmu tentang plastic yang minimal, mendesign ember pasir yang terlihat bagus dan bisa diproduksi dengan sukses? Untuk menghemat biaya, saya memutuskan bahwa istana pasir saya akan diproduksi dengan menggunakan proses injection molding. Membuat geometri di SOLIDWORKS sangat mudah, beberapa extrudes, beberapa pola, fillet, fitur shell. Terakhir, dengan menjalankan draf analisis , saya tahu bahwa geometri bisa dikeluarkan dari cetakan.

Tapi seperti yang diketahui setiap engineer, geometri itu hanya setengah cerita. Pertanyaan besar adalah,

bisakah desain bagian ini dicetak dengan proses injeksi, dan apakah bagian yang dihasilkan dapat diterima?

Dengan menggunakan SOLIDWORKS Plastic kita dapat mensimulasikan proses pembuatan injeksi mold untuk memastikan bahwa tidak hanya bagian desain yang dapat dilepas, dan bagian yang dihasilkan sesuai untuk dijual.

Pertanyaan pertama yang perlu saya jawab oleh SOLIDWORKS Plastics adalah “Apakah desain produk saya mampu dicetak , dan di mana saya menempatkan lokasi gate?”. Bentuk injeksi yang paling murah menggunakan sistem cold runner dengan gate yang terletak pada parting line. Jadi sekarang saya punya pertanyaan baru, “Apakah gate yang saya tentukan dari sisi pendek istana pasir, atau gerbang dari sisi tinggi”? Melakukan hal ini dengan trial dan error setelah mesin cetakan bukanlah pilihan yang dapat diterima, karena prosedur pengujiannya terlalu mahal. Dengan menggunakan SOLIDWORKS Plastic, saya dapat menjalankan beberapa analisis sebagai metode pengujian saya dan semua biaya saya adalah waktu CPU dan tidak banyak lagi setelah itu.

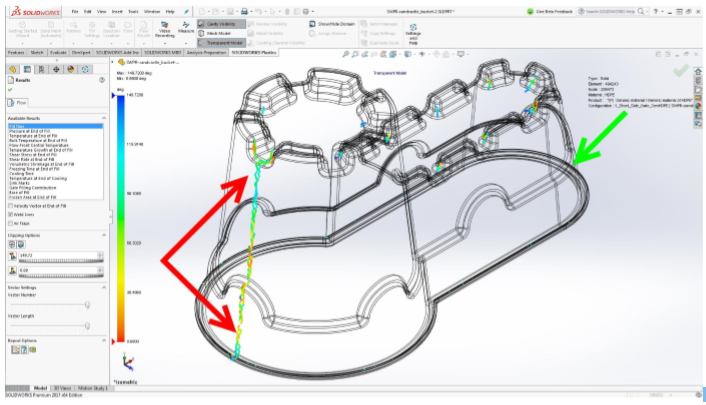

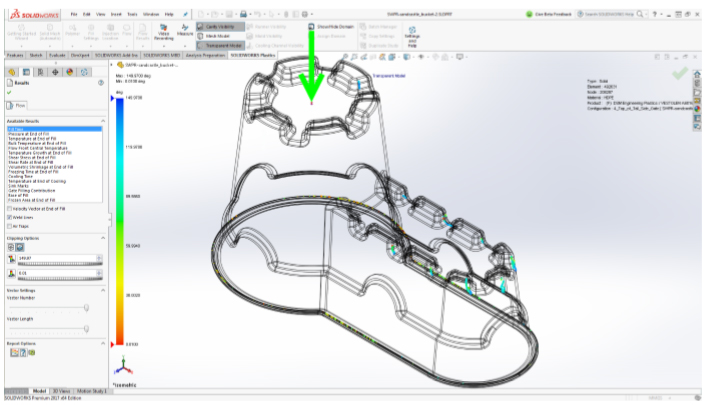

Tes pertama saya memiliki gate yang terletak di sisi pendek, ditunjukkan oleh panah hijau pada gambar di bawah ini. SOLIDWORKS Plastic Fill Time 9,5 detik dan membutuhkan Tekanan Injeksi sebesar 74,2 MPa. Desain produk ini memiliki volume bagian yang besar, sehingga waktu pengisian yang panjang masuk akal dan tekanan injeksinya baikbaik saja dalam tekanan tekanan maksimum mesin maksimal 200 MPa. Pertanyaan pertamaku tentang moldability telah terjawab. Ya, desain produk saya bisa dicetak. Meski, sekilas hasilnya terlihat bagus, ada masalah dengan lokasi gate saya di sisi pendek. SOLIDWORKS Plastic memprediksi Weld Line yang besar dan terlihat di sisi tinggi bagian, yang ditunjukkan di bawah oleh panah merah.

Pengurangan integritas struktural yang disebabkan oleh Weld Line bukanlah perhatian saya, karena ini adalah mainan pantai dan tidak akan mendukung beban yang luas. Apa yang memprihatinkan saya adalah perusahaan kami terutama menggunakan metallic-flake colorant dalam bahan plastik kami, dan serpihan logam terasa berkumpul di sepanjang Weld Lines dan merupakan noda estetika pada permukaan bagian yang dicetak

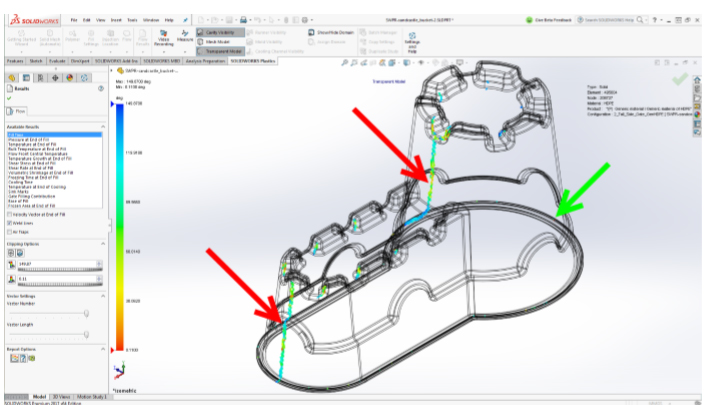

Dalam analisis kedua, saya mendapat bagian dari sisi tinggi istana pasir. Tekanan Waktu Isi dan Injeksi serupa, dan sekarang hasil Weld Line menunjukkan dua Weld Line di lokasi yang kurang terlihat. Mereka jauh lebih kecil dari Weld Line asli dan jaraknya terpisah lebih jauh. Jadi gate dari sisi tinggi adalah pilihan terbaik saya.

Sekarang saya memiliki lokasi gate yang berbentuk squared,

desain runner dan desain mold apa yang harus saya gunakan untuk produksi?

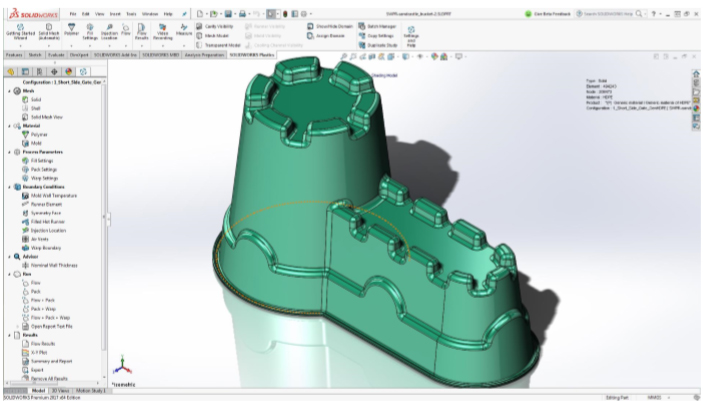

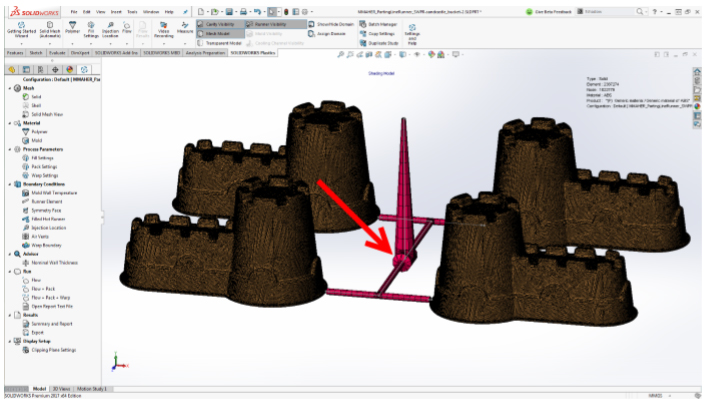

Obrolan cepat dengan seorang teman menunjukkan tata letak rongga empat dengan sistem runner “H-Type” akan menjadi titik awal yang baik. Sekali lagi menggunakan SOLIDWORKS Plastic, saya dapat mensimulasikan proses pembuatan sehingga saya dapat memvalidasi kemampuan produk design saya. Sekarang mari kita pastikan desain runner “H-Type” adalah pilihan terbaik saya sebelum memotong logam dan menimbulkan biaya yang tidak perlu.

Karena tinggi desain sandcastle, menggunakan diameter inlet sprint 5.0 mm dan sumbu sprue standar sudut 3.0 derajat menghasilkan diameter outlet sprue 31 milimeter. Pelari berdiameter 31 mm akan memakan waktu sekitar 7 menit untuk mendinginkan , cukup untuk mengeluarkan dari cetakan. Bahkan saya tahu waktu siklus 7 menit tidak baik untuk produksi. Sekali lagi SOLIDWORKS Plastic membimbing saya menuju proses pembuatan yang lebih baik untuk desain produk saya. Saya membuat keputusan untuk tidak menggunakan sistem runner garis putus-putus untuk mold layout ini.

Langkah pertama untuk mengurangi ketinggian sprue adalah gate dari puncak sandcastle dengan menggunakan “three plate, cold drop, center gate”. Ini adalah pendekatan yang serupa dengan bagaimana 5 galon ember dicetak injeksi, kecuali yang menggunakan sistem hot runner yang jauh lebih mahal. Hasil dari analisis gate pusat ini menunjukkan bahwa tidak ada weld line yang besar untuk dilihat saat dipantulkan dari permukaan atas. Karena gate tengah di bagian atas adalah lokasi gerbang yang optimal, ini akan menjadi desain runner yang digunakan untuk cetakan injeksi dengan kualitas terbaik, dengan menggunakan desain yang hemat biaya.

Dalam desain produk plastik, geometri hanya setengah dari cerita. SOLIDWORKS Plastic harus digunakan selama proses desain Anda untuk memvalidasi desain produk, desain runner, dan desain cetakan / Mold yang menghemat waktu dan uang Anda.

kami juga menyediakan jasa analisa struktur dan 3d modelling

No responses yet